Ein modell- und datenbasierter Ansatz

In Luft- und Raumfahrtanwendungen bilden Verzahnungen ein sicherheitskritisches Maschinenelement; die Bauteilqualität nach dem Fertigungsprozess muss in jedem Fall gewährleistet sein. Ohne durchgängige Datenanalyse im Herstellungsprozess werden Fehler nicht zwingend sofort aufgedeckt und können zu einer reduzierten Leistungsfähigkeit des Bauteils führen.

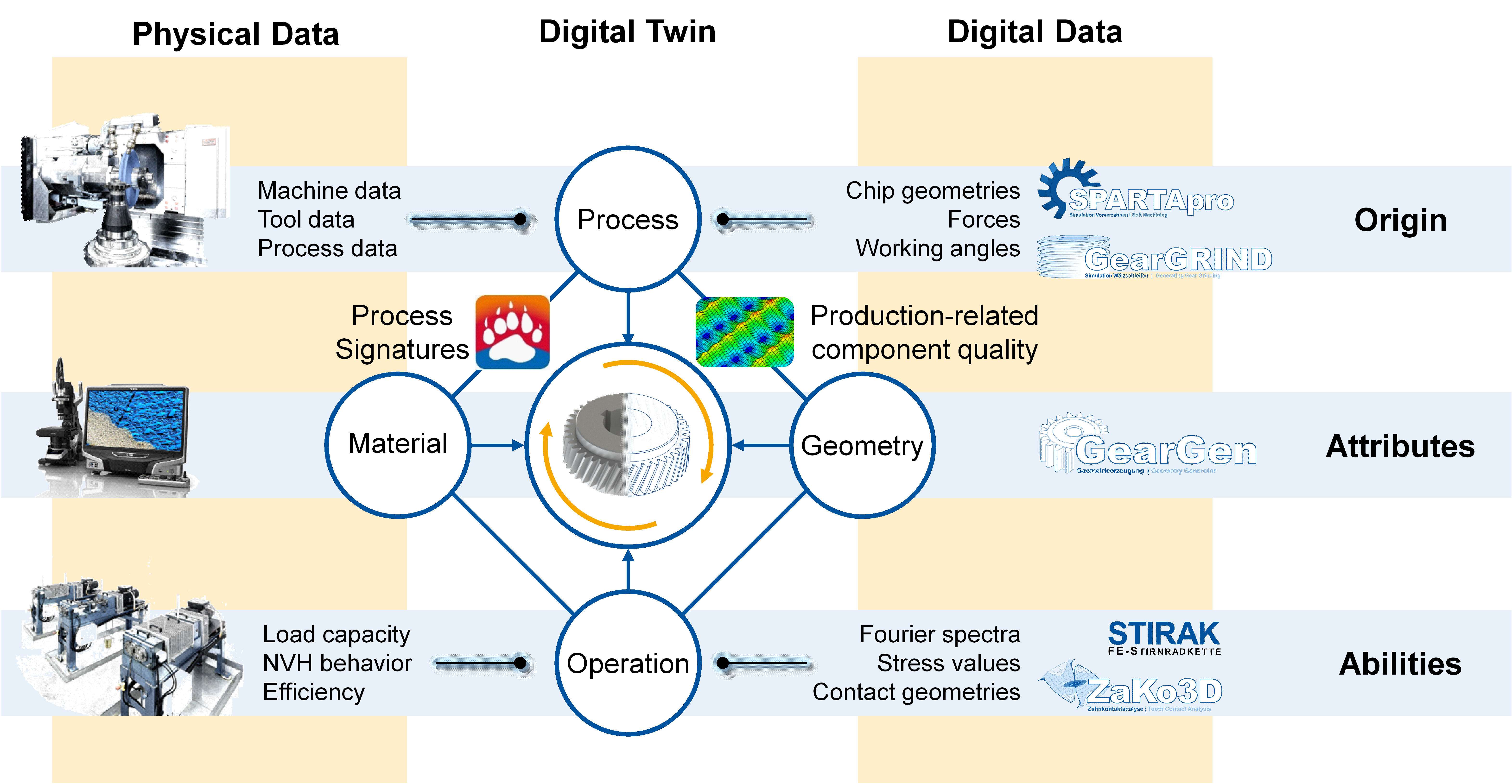

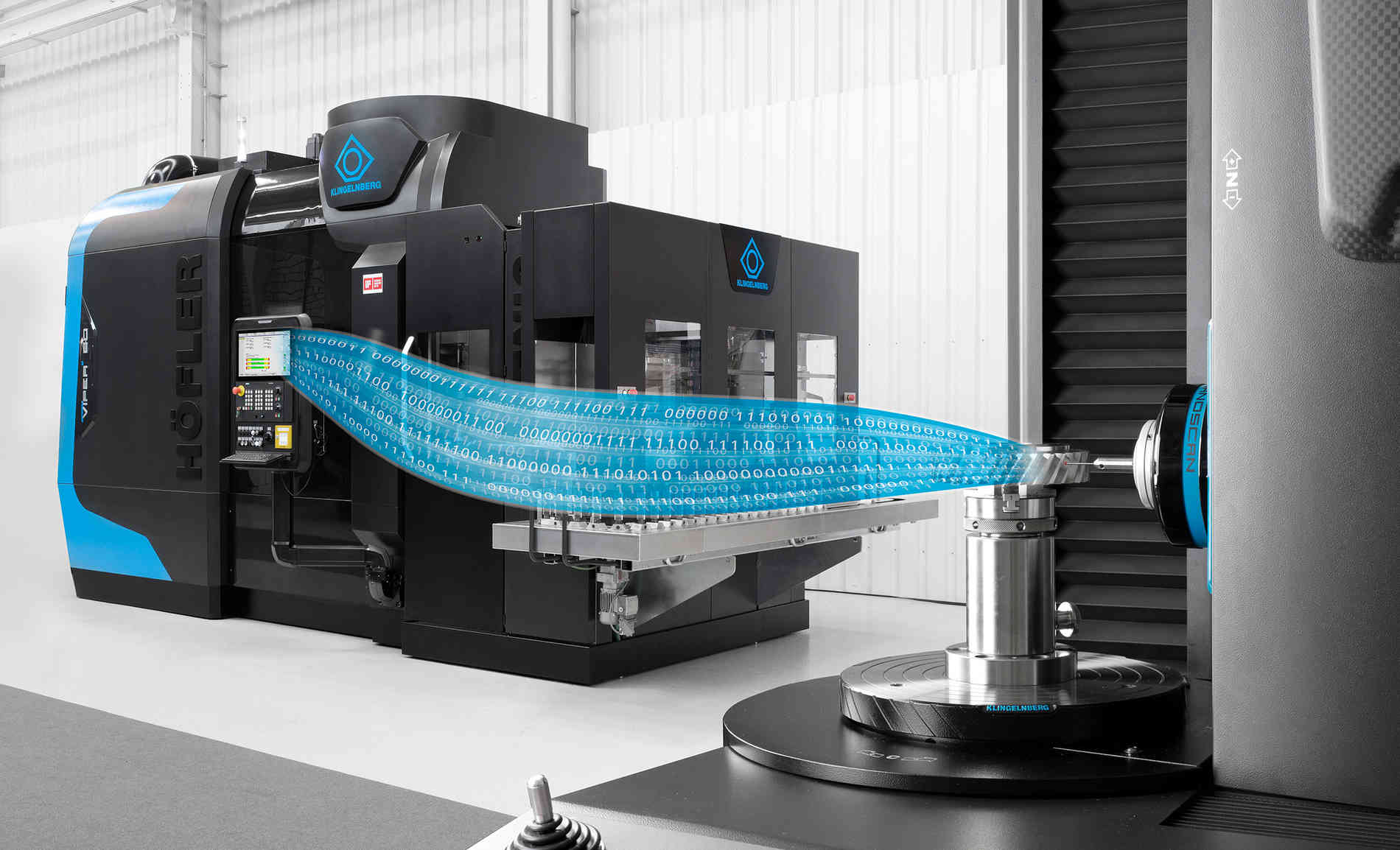

Durch das Konzept des digitalen Zwillings wird die Idee einer vollständigen Rückverfolgbarkeit des Fertigungsprozesses Wirklichkeit: Dies erfordert Daten, die schon heute während des Fertigungsprozesses anfallen, jedoch bisher zum Großteil ungenutzt bleiben. Physikalische Daten wie Servo-Traces, aber auch Werkzeug- und Prozessdaten, die entlang der Prozesskette aufgenommen werden, können mit digitalen Daten aus Fertigungssimulationen verknüpft werden. Dieses Vorgehen ermöglicht modell- und datenbasierte Analysen, sowohl für die einzelnen Prozessschritte als auch prozesskettenübergreifend.

Datenbasierte Modelle ergänzen empirische und/oder analytische Modelle und verbessern die Vorhersagegenauigkeit. Sie können Einflüsse berücksichtigen, die von etablierten Modellen heute noch nicht berücksichtigt werden.

Dieser Vortrag beschreibt zunächst die aktuelle Ausgangssituation. Anhand von Praxisbeispielen wird diskutiert, wie Fertigungsketten heute gestaltet sind und welche Herausforderungen dies mit sich bringt. Daraus wird schließlich der Optimierungsbedarf abgeleitet: Wo stehen wir, wo wollen wir hin?

Der Frage, wie die Digitalisierung und datenbasierte Modelle zur Optimierung der Prozesskette beitragen, und wie eine lückenlose und individuelle Rückverfolgbarkeit gewährleistet werden kann, soll anschließend nachgegangen werden. Darunter fällt die Klärung von Eingangsgrößen (zum Beispiel der „Footprint“ der Maschine) sowie der individuellen und prozesskettenübergreifenden Prozessbeschreibung (daten-, modell- und/oder phänomenbasiert).

Wie Maschinen künftig auf Basis der generierten Daten lernen und autark auf Prozessänderungen reagieren können, wird den Ausblick des Vortrags bilden.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenEin modell- und datenbasierter Ansatz

In Luft- und Raumfahrtanwendungen bilden Verzahnungen ein sicherheitskritisches Maschinenelement; die Bauteilqualität nach dem Fertigungsprozess muss in jedem Fall gewährleistet sein. Ohne durchgängige Datenanalyse im Herstellungsprozess werden Fehler nicht zwingend sofort aufgedeckt und können zu einer reduzierten Leistungsfähigkeit des Bauteils führen.

Durch das Konzept des digitalen Zwillings wird die Idee einer vollständigen Rückverfolgbarkeit des Fertigungsprozesses Wirklichkeit: Dies erfordert Daten, die schon heute während des Fertigungsprozesses anfallen, jedoch bisher zum Großteil ungenutzt bleiben. Physikalische Daten wie Servo-Traces, aber auch Werkzeug- und Prozessdaten, die entlang der Prozesskette aufgenommen werden, können mit digitalen Daten aus Fertigungssimulationen verknüpft werden. Dieses Vorgehen ermöglicht modell- und datenbasierte Analysen, sowohl für die einzelnen Prozessschritte als auch prozesskettenübergreifend.

Datenbasierte Modelle ergänzen empirische und/oder analytische Modelle und verbessern die Vorhersagegenauigkeit. Sie können Einflüsse berücksichtigen, die von etablierten Modellen heute noch nicht berücksichtigt werden.

Dieser Vortrag beschreibt zunächst die aktuelle Ausgangssituation. Anhand von Praxisbeispielen wird diskutiert, wie Fertigungsketten heute gestaltet sind und welche Herausforderungen dies mit sich bringt. Daraus wird schließlich der Optimierungsbedarf abgeleitet: Wo stehen wir, wo wollen wir hin?

Der Frage, wie die Digitalisierung und datenbasierte Modelle zur Optimierung der Prozesskette beitragen, und wie eine lückenlose und individuelle Rückverfolgbarkeit gewährleistet werden kann, soll anschließend nachgegangen werden. Darunter fällt die Klärung von Eingangsgrößen (zum Beispiel der „Footprint“ der Maschine) sowie der individuellen und prozesskettenübergreifenden Prozessbeschreibung (daten-, modell- und/oder phänomenbasiert).

Wie Maschinen künftig auf Basis der generierten Daten lernen und autark auf Prozessänderungen reagieren können, wird den Ausblick des Vortrags bilden.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen